生産スケジューリングによる機械の効率的な割付け

2008.04.10

当工場では機械が数百台あります。同一機械が複数あったり、仕様が若干ちがう機械も混在しています。生産スケジューリグは人間が行っており、機械の割り振りは固定的に決めています。固定的に決めてしまうスケジューリングでは、替わりになる機械が空いているにもかかわらず作業が止まってしまい非効率です。機械の割り振りの生産スケジューリングを効率よく行う方法を教えてください。

データを整理し、生産スケジューリングを活用せよ

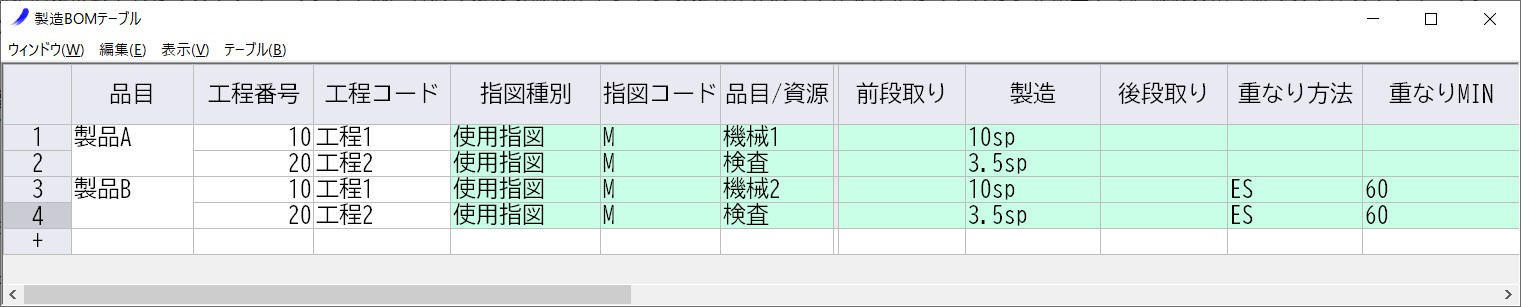

一般的には、製品毎・工程毎に作業を担当できる機械やラインが複数存在し、各機械によって作業スピードは異なる。 これを前にも登場した有限能力スケジューリング( FCS : Finite Capacity Scheduling)ソフトを用いて、ご質問の状態をスケジューリングしてみる。 生産スケジューリングのためのマスタデータを登録し(図1)

|

| 図1生産スケジューリングのためのマスタ登録 (工程1が機械1でのみ加工可能な設定)。製品Aは工程1、工程2を通って生産される。工程1は機械1でのみ加工でき、1個当たり10秒の処理時間がかかる(能力値=10sp : Second per piece)。工程2は検査工程で1個当たり3.5秒の処理時間がかかる。 |

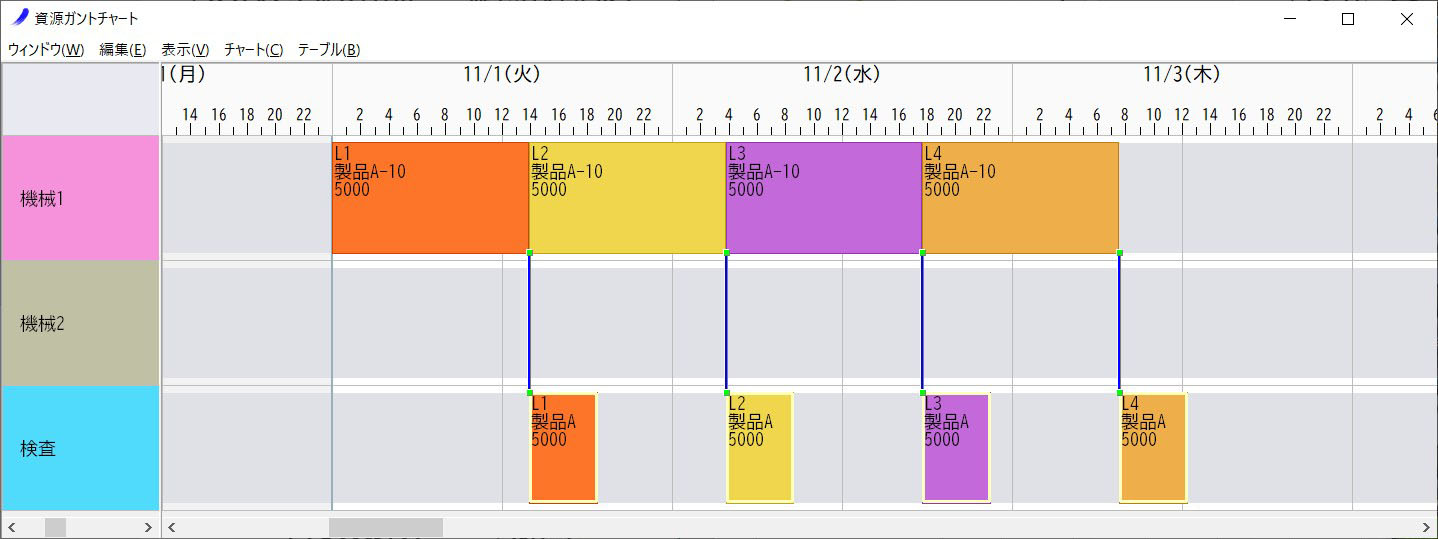

複数の製造オーダ(図2)を投入して生産スケジューリングをすると、

|

| 図2生産スケジューリングのためのオーダの登録。全部で4つのオーダ( L1, L2 , L3 , L4 )を登録している。オーダL1は、製品Aを11月10日までに5000個作る。使用する機械にかたよりがでる結果となる(図3)。 |

|

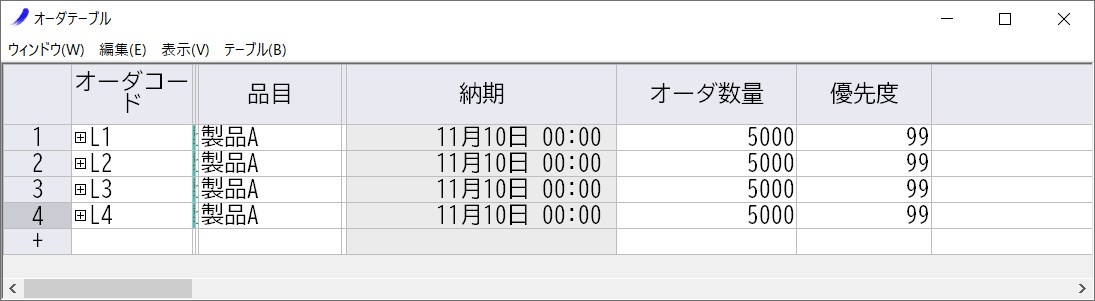

| 図3 生産スケジューリング結果 代替資源を使わない場合。工程1が機械1にすべて割り付いてしまうため、機械2で製品Aが加工可能であってたとしても機械2には割り振られない。このため、オーダL4の完成は11月7日のお昼頃になっている。 |

工程1の代替機械が機械2だとすると、機械2が有効活用されている生産スケジューリング結果とはいえない。

生産スケジューリングのための登録データ量が少ない状態ならば、人間が考えても工程1のいくつかの作業(図3におけるバー)を機械2の方に移動すればよいとすぐに分かる。しかし、機械数が数百台、作業数が数千、数万と多くなり、また、担当できる品目と機械の組み合わせが複雑な関係にあると人間が行うと生産スケジューリングソフトにデータを登録するのは大変な作業になる。

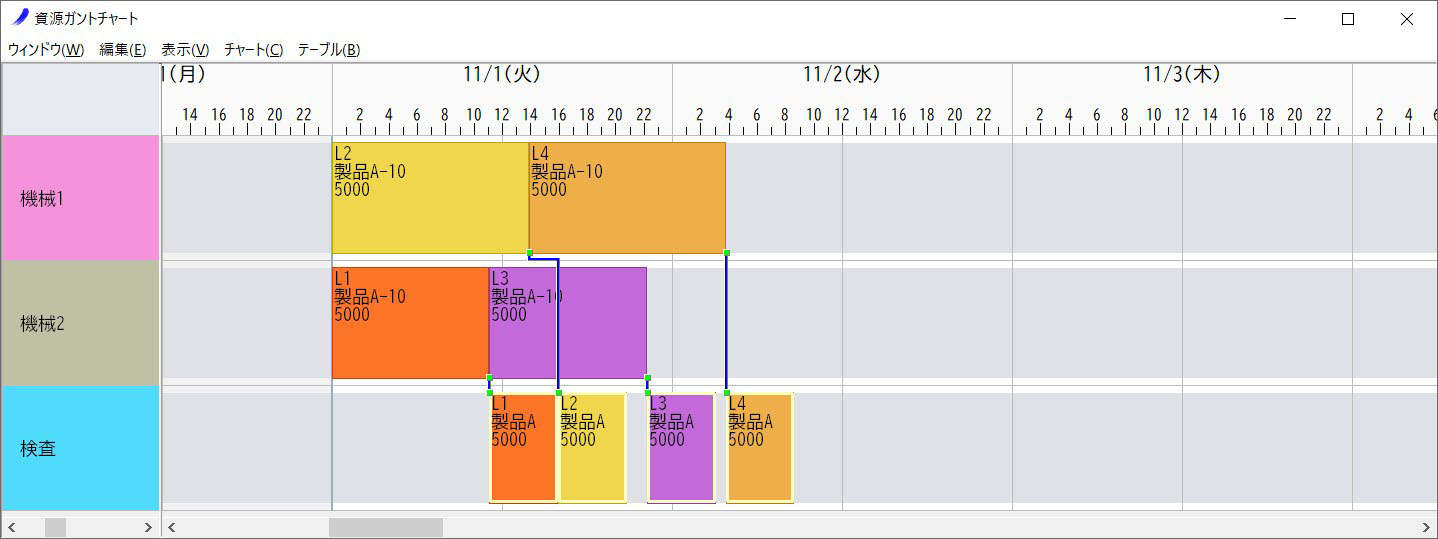

ここで、自動的に工程1の作業を機械2にも割り振るようにマスタデータを変更し(図4)、これで生産スケジューリングする。

|

| 図4 代替資源の登録。製品Aの工程1が機械1だけで処理できるのではなく、機械2でも処理できる。能力値は、8sp である。結果は、各機械の負荷が平準化され、完成日時が早くなる(図5)。 |

|

| 図5 生産スケジューリング結果 工程1の作業を機械2(代替資源)に自動的にスケジューリングする場合。オーダL1とL3は自動的に機械2に移動された。機械2はより高速なのでバーの長さも短くなる。オーダL4の完成は11月2日の昼頃になる。これは、図3の結果よりも1日早くなっている。このスケジューリングでは工程1における機械1と機械2の負荷を平準化するように計画作成のパラメータを指定している。 |

実際の工場では生産スケジューリングのための登録するデータ量が非常に膨大になるため、データの登録作業は結構大変である。例えば、貴工場で製品が1000種類あり、作業工程が平均10工程であれば、1000×10=10000行のデータを登録しなければならない。

生産スケジューリングのためのデータの整理は大変な作業であるが、その結果として出来上がったデータの価値は非常に大きい。

作業時間や段取り時間が生産スケジューリング担当者の頭の中だけにある状態では、その生産スケジューリング担当者が長期入院とか定年退職した場合のリスクは非常に大きなものになる。貴社においてもデータ整理をまず第一のステップとして、有限能力スケジューリング(生産スケジューリング)の考えを取入れることをお勧めする。