生産スケジューリングによる生産リードタイム短縮

2008.04.10

当社では数年前にMRP(Material Requirement Planning)を導入し、MRPは工場の管理に大いに貢献しました。しかし最近、工場長からさらなる生産リードタイム短縮を課題として言い渡されおり、生産スケジューリング(有限能力スケジューリング)のコンピュータ化を検討しています。

生産スケジューラの有限能力スケジューリング機能を活用せよ

MRPの限界

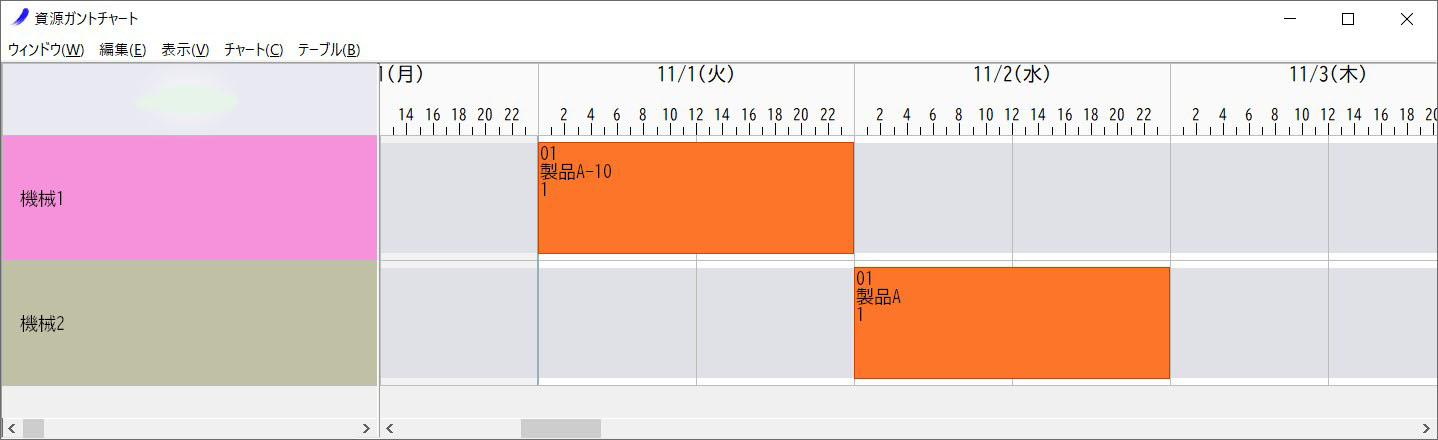

MRPの限界は生産リードタイムの考え方にある。MRPでは、工程間の時間を固定的な生産リードタイムで表現する。まず生産スケジューラを用いて簡単なデータを設定してみる。(図1)

|

| 図1-無限能力スケジューリングのためのマスターデータの登録。製品Aは、工程1、工程2の2工程でできる。工程1は機械1で加工し、生産リードタイムは24時間である。工程2は機械2で加工し、生産リードタイムは24時間である。同様に、製品Bも登録されている。 |

これにオーダを入力して生産スケジューリングした結果をガントチャートに示す。(図2)

|

| 図2-無限能力スケジューリングの生産リードタイム。製品Aの納期を11月3日にして、工程2を機械2で11月2日、工程1を機械1で11月1日に行う。製品Aの原料は10月31日に入荷すれば間に合う。実際には、これに購買リードタイムを引き算して、原料の発注をかける。 |

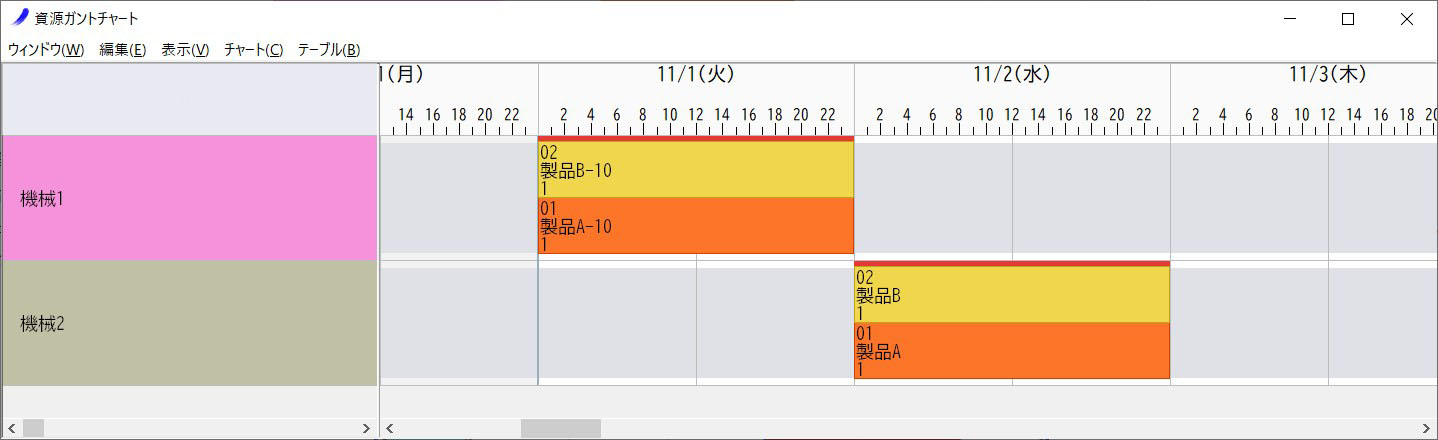

次に、製品Bのオーダを同じ納期で投入して計画を立て直して生産スケジューリングした結果をガントチャートに示す。(図3) 製品Bも同じように1日ずつの生産リードタイムで納期から時間を逆算している。

|

| 図3-無限能力スケジューリングの生産リードタイム(オーダが重なった場合)。製品Bのスケジューリング結果は、図3の製品Aのスケジューリング結果と同じになる。製品Aの工程1と製品Bの工程1の二つは、11月1日の24時間の中で行えば良いというスケジューリング結果になる。これは、同じ納期のオーダが10個、20個になっても同じである。 |

ここで注意したいのは、オーダがいくつあっても各オーダの生産スケジューリング結果は相互に影響を受けていない点である。このように、MRPでは生産リードタイムを1日のようなおおざっぱな単位で十分にとり、機械能力が有限であることを無視して生産スケジューリングする。このため、オーダ量の増減が生産スケジューリング結果、つまり、生産リードタイムに全く影響しない非現実的な生産スケジューリング結果が作成される。また、MRPの根本的な機能である資材発注も必要以上に早く行うことになり、在庫を増大させる。これは生産管理の用語上「無限能力スケジューリング」と呼ばれている。

有限能力でスケジューリング

無限能力スケジューリングの欠点を是正するには、工程の加工時間を正確な時間で登録し、機械の稼動時間をオーバーしないように生産スケジューリング結果を自動調整する必要がある。これは生産管理の用語上「有限能力スケジューリング」と呼ばれている。

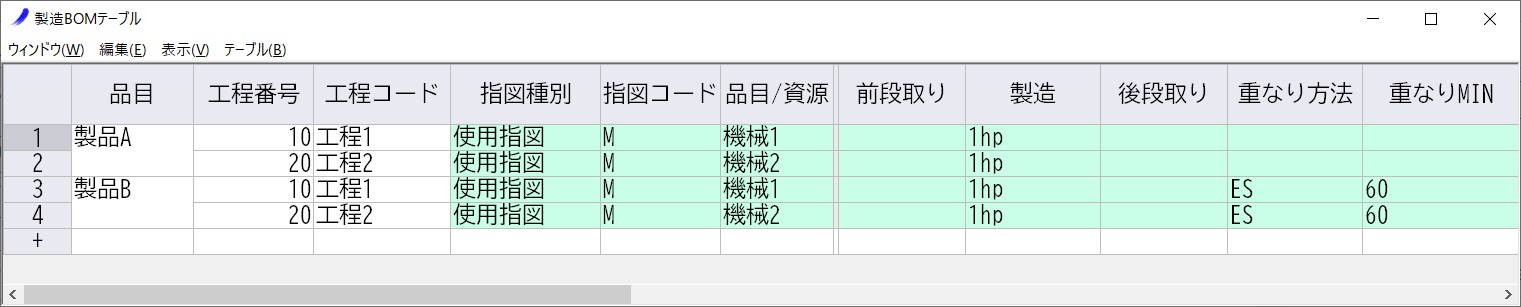

ここで、有限能力スケジューリングのためのデータ設定を行ってみよう(図4)。

|

| 図4-有限能力スケジューリングのためのマスターデータの登録。能力値には正確な単位加工時間を設定する。製品Aの工程1は、機械1で1個あたり1時間の加工時間(1hp)がかかる。重なり方法と重なり時間で工程間の時間関係を設定する。製品Aの工程1の終了(End)と工程2の開始(StArt)は、60分以上間を空ける(ES 60)。 |

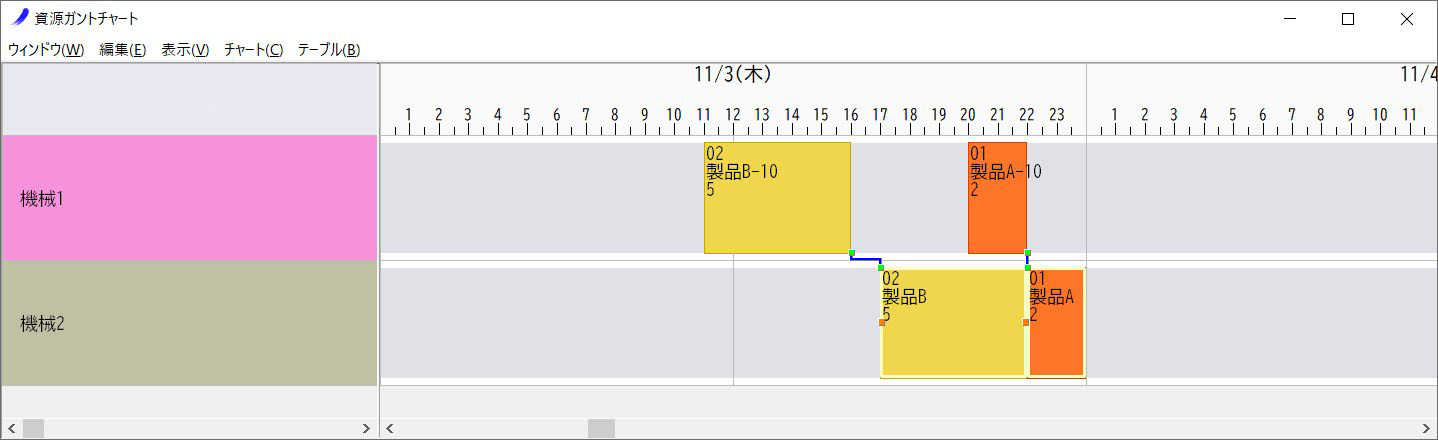

生産スケジューリングした結果のガントチャートを示す。(図5)

|

| 図5-有限能力スケジューリングした結果のガントチャート。製品Aのオーダは数量を2個、製品Bのオーダは数量を5個で登録した。各工程の生産リードタイムは加工する数量で比例計算し、製品Bの工程1は数量が5なので生産リードタイムは5時間になる。製品Aの工程1は数量が2なので生産リードタイムは2時間になる。また、工程2では製品Bの加工が終了してから製品Aの加工が開始している。製品Aの工程1の終了と製品Bの開始は60分空いている。有限能力スケジューリングの結果、製品Aと製品Bの着手時刻が正確にわかり、原料の必要な時刻も正確に把握できる。 |

ガントチャートのバーに重なりがなくなる。機械1、機械2に対して同時に1つの仕事しか割り付けられていない。製品Aの生産リードタイムは、2(工程1)+1(重なり時間)+2(工程2)=5時間と極端に短い結果がでる。

現実の工場では、品目、工程の順序、各工程の製造時間、カレンダ、段取り、原料、機械、人、金型、治具、中間ストックの量の制御など多くの種類の制約が伴う。これらの多くの制約を同時に考えながら生産スケジューリング結果を作成するのが、有限能力スケジューリングの基本機能である。

私の経験では、有限能力スケジューリングを用いたら、生産リードタイムが2ヶ月から2週間に激減した例もある。「工場長に今まで何をやっていたんだ。と言われそうで、そのままを報告できない」と生産スケジューリング担当者が話していたのも笑えない話である。この工場でもMRP(無限能力スケジューリング)は数年前から使用していたのである。

このように、より細かな設定と現実上の多くの制約条件を加味して有限能力で生産スケジューリングすることにより、初めて現有の資源を最大限に活用し、生産リードタイムをさらに短縮させることが可能となる。