7ゼロ生産

1970年代以降、製造業市場は消費者中心のマーケットイン思考が主流で、さらに「売れる(売れた)物を造る時代」といえ、多品種少量生産がニーズとなっている。7ゼロ生産はその生き残り戦略・工場革命として、JIT生産を実現するためのもので、企業イノベーションの本質的発想転換を提言している。

従来のIE、提案制度、小集団活動、統計的品質管理等の手法は、あくまで現状を肯定したうえの分析で、部分的に"善★よ★く改める"いわば「改善アプローチ」の低減発想法となる。たとえば、大ロット生産を小ロット化するようなもので、"見かけの効率化"を施したにすぎない。これに対し、7ゼロ生産では、現状を全面的に否定し"革★あらた★に改める"「改革アプローチ」とし、JITの"徹底したムダ取り"を基本とする"ゼロ・ベース発想法"で企業の再構築を図る。具体的には次の要素があげられる。

①切り替えゼロ(Products)←多品種化

「なぜ、切り替えをするのか。切り替えなしでも物は造れる」

②在庫ゼロ(Inventory)←問題表面化

「なぜ、在庫がたまるのか。在庫なしでも物は造れる」

③ムダゼロ(Cost)←コスト削減

「付加価値以外はすべてムダ。ムダ作業なしで、物は造れる」

④不良ゼロ(Quality)←品質保証

「なぜ、不良が出るのか。製品は不良なしで、必ず造れる」

⑤故障ゼロ(Maintenance)←生産保全

「なぜ、お前は止まるのか。機械設備は故障なしで、働き続けられる」

⑥停滞ゼロ(Delivery)←短納期化

「なぜ、物は停滞するのか。停滞がなくても、物は造れる」

⑦災害ゼロ(Safety)←安全第一

「赤チン、唾つけ絶滅。事故・災害は、必ずなくせる」

ゆえに各々の頭文字をとり「PICQMDS(ピックエムディーエス)」とも呼ばれる。

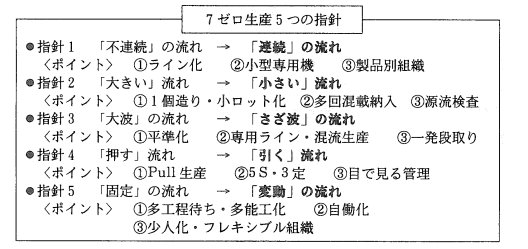

手順としてはまず、これら7項目を問題として認識し、上記に表した言葉どおり「なぜ(WHY)」の疑問から"真因の追求"をし、意識改革していくことが第一歩。そして図105の「5つの指針」にある"流れ"を念頭に対策を練る。この際5Sが基礎となることはいうまでもない。

図105

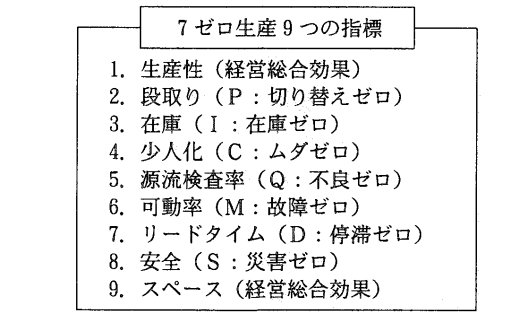

また、改革の相乗効果をうながすためにも実績評価は欠かせない。トップダウンで全社的経営目標を設け、結果は部課別・ライン別、月または年次でその推移をグラフ化し掲示することも大切であり、さらなる課題の叩き台とする。その指標項目には「9つの指標」があげられる。(図106)

あとは"3現3即3徹"の行動あるのみ。

図106